凝汽器运行状况差的原因?解决办法BFe10-1-1铜镍合金管凝汽器换管改造技术?

凝汽器运行状况差的原因?解决办法BFe10-1-1铜镍合金管凝汽器换管改造技术?

山西化肥厂汽轮机组使用合成氨装置投运后,凝汽器压力和汽轮机汽托率一直高于没计值.尤其夏天商温季节,问题显得更为突出,装置不得不降负荷运行。为了适应工厂生产的发展.对机组还提出了增容的要求.希望增容改造后的额定功率比原来增大10%s以上。上述两方面导致了凝汽器换管改造必须与汽轮机同时改造。

凝汽器换管改造及运行工况分析:

4111-K2E6凝光器是4111-K:T汽轮机的配套设备,采用2276根19mm42mm碳钢管作玲却管,有效管长为5630mm。冷却管与碳钢臂板采用胀管连接。管子在管板上呈角形排列,排臂节距为25mm,正常工况时凝汽器压力P:=0.0147MPa.主机排汽量为Gs=60t/h;额定工况时主机最大排汽量681-65 8t,'h.冷却水流量W=3206t/h.设计冷却水温t一34C,铭牌上往明冷却面积P=770m"。

凝汽器换管改造实际运行情况表明:在满足主机正常工况设计功率的情况下,蒸汽耗量达68t/h.比设计值多耗气81h。此时凝光器乐力P-0.039MPa以上。凝水温度高达75亡t 右,由于常年真空度偏低,导致排汽温度偏高,严重威胁主机安全可靠运行。由此可知,该凝汽器实际运行时冷却面积严重不足,只能掌提高凝汽器换管改造背压,增大汽耗量,牺牲经济性来满足机组功率的需要。经分析主要是下列因素造成:

▲原设计冷却面积不足。采用目前国际通用的美国传热协会HET 方法对4111-K,E6凝汽器进行热力特性复核,计算结果表明原设计工况参数运行时,需玲却面积P=766m".而实际冷却面积尸-764.8m(按有效管长计算),就略显不足,更不要谈余量了。

▲冷却水管锈蚀、严重结垢,热阻增加。经估算,其污垢系数已从设计值的0.85降为0.45.岩再考虑增容改造。燕汽流量将从601/h增加到78.2t/h,则原凝汽器就更不能满足要求 了。

凝汽器改造方案及关键技术:

为了解决冷却面积的不足并满足增容改造的需娶,对4111-K:E6凝汽器换管改造考虑如下方案:

重新设计一台较大冷却面积的新复汽器。该方案要受到现场空间尺寸和循环水流量的限制,要增加凝汽器的有效管长,从而增大冷却面积,则受到其它设备和检修空间的制约;若增加冷却管数,即增加凝汽器的直径.则受到机基混凝土框架和凝水泵吸入压头的限制,加大直径也就降低了热水井被位高度,减小了凝结水泵的吸入高度,有可能导致凝结水泵产生汽蚀而影响正常运行;此外,该厂循环水盘不富裕,凝汽器用循环水量要受到管网中其它用水设备的制约。要改变循环水系统增加容量也不现实,其改造工程量、工期和资金均有极大的难度。综上所述,该方案实施难度大,投资也大.

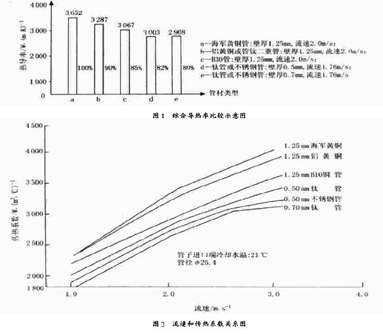

●凝汽器换管改造方案。根据热力计算结果可知。在不改动原凝汽器壳体的情况下,采用传热性能好的BFe10-1-1铜镍合金管替代全部碳钢管,维持原冷却面积和循环水量,就可以满足机组性能的需要。但必须解决以下两个关键技术问题:第1,氨腐蚀向题。化肥厂不可避免地有氮气存在,能否对BFe10 1-1铜镍合金管产生氮腐蚀,这是能否采用BFe10-1-1钢镍合金管改造凝汽器的关键向题,也是先决条件。特进行了BFe10 1-1铜镍合金管氨腐蚀试验,结果表明:只要空气中的氨浓度低于某定值,BFe10-11钢镍合金管就不会产生氨腐蚀。关于这一点目前已被化肥厂采用BFe10-11管凝汽器换管改造实际运行所证实。

冷却管振动何题。这一直是凝汽器运行中的- 一个大问题。有关管子振动的理论和振动的计算方法已有许多文献和资料作了研究和介绍.这里不作更多的探讨,增容改造由碳钢管更换成BFe10-i 1管后,下列3个因素会对冷却水管振动产生影响:

材料不同,弹性模底不同。碳钢管的弹性模量E= 205GPa;BFe10 1-1管的弹性模社B=145GPa;BEe10-1-1管的刚度与碳钢管差许多。

管子壁厚不同,碳钢管壁厚为2mm.而BFe10 1-1管壁厚为1mm.

汽流速度不同,增容改造后,汽轮机排汽量由60t/b猛增至78.2t/h.而排汽口尺寸未变,蒸汽流速增加30%以上,绕流冷却管 的高速汽流的激振作用增加。

虽然冷却管振动而损伤的例子并不多见,但忽视这一点往往可能会出现问题。如宝钢自备电站300MW发电机组,是从日本引进的设备。在投运1年多时间内,其1*、2机组的钛冷却管由于汽流的激振作用均发生振动损伤,造成漏泄事故。这种由于汽流歉振的基本机理目前尚不清楚,现有的几种计算冷却管汽流缴振的经验公式也不成熟,还处在探讨、试验研究阶段。根据许多研究冷却管振动的文献和资料介绍:为了避免冷却水管与汽轮机转速发生共振而损坏,其避振格度须大于25%以上。

为此,特进行了BFe10-1-1铜镍合金管固有频率测定和自激振动试验研究。试验结果表明;为了满足避振裕量大于25% 以上的要求,防止高速汽流的微振作用,建议在原凝汽器跨距内增设支承隔板。所以,对4111K:E6凝汽器改造时,在原来3 个中间跨度内增设了3块半隔板,以缩短冷却管的跨度。这样,BFe10-1-1钢镍合金玲却管就不会引起明显的自微振动,从而使振动应力大大减小,使凝汽器安全可靠地运行。

在解决了以上两项关键技术问题后,4111KZE6凝汽器改造决定采用换管方案。

凝汽器换管改造工艺:

4111-KZE6凝汽器改造的特点是工作量大,时间短,在短短的十几天时间内必须完成全部改造任务,即要将2276根碳钢管全部拔除。然后换成BFe1C 1-1管,这是整个换管改造~ C程的关键工艺。采取了特殊的拨管工艺:用特制丝维攻丝。用振动法打松管子。然后再用卷扬机拔i H瞥子.采用这种拔管工艺简易、快捷、不损伤管板,是行之有效的方法,已在许多化肥厂的凝汽器及換热器换管改造中得到了应用。

凝汽器换管改造后运行工况分析:

根据对机组运行工况测试结果分析得 知.改造后的凝汽器换热效果大大增强,特别是经过夏天高温季节的考核,已体现出极大的优越性。能保训机组排汽压力常年达到设计值.减少了循环水量的需求。循环水蠊阀开度由改造前的100%降为改造后的34%左右,大大缓和了夏天高温季节用水紧张的矛盾,为机组安全可靠高效运行创造了有利条件。

据镇海炼化股份有限公司化肥厂节能效益分析介绍,整个机组经改造后,汽耗量明显下降、全年可节约蒸汽323921,全年节汽量折合燃油为2532t,节约软化水1620t.凝汽器循环水流量减少,相应地节约了水泵耗功和循环水补充量.节约的总效益为:全年节约资金210万元以上。

凝汽器换管改造总结:

a\BFe10 1-1钢镍合金管用于某些化肥厂凝汽设备是可行的,不会出现氨腐蚀,采取的避振措施是可靠的。

b\用BFe10-11管更换碳钢管,强化了传热效果,提高了凝汽器换热作用,解决了4111-K,E6凝汽器常年真空度偏低的矛盾,保证汽轮机正常运行,降低了汽耗,减少冷却水流量和降低循环水泵的功耗,达到并超过了预期的目的。

C\多年运行实践证明.4111-K,E6换管改遣和4111-K;T 汽轮机组改造技术是成功的,其工艺是可行的,改造后取得了明量的节能效果和可观的经济效益。

d\凝汽器改造技术和换管工艺已成熟可靠,可推广应用于其它相类似的凝汽器和冷却器的技术改造工程。

为了适应大化肥扩能的需要,用国内技术改造进口设备,走国产化改造的路子,是切实可行的。